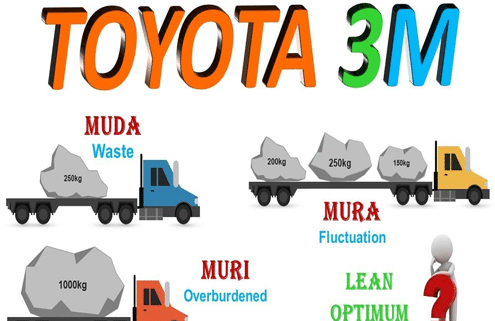

مودا، مورا و موری چیست؟

سیستم تولید تویوتا، و بعداً مفهوم ناب، حول حذف سه نوع انحراف که تخصیص ناکارآمد منابع را نشان میدهد، توسعه یافت. این سه نوع عبارتند از مودا (無駄، زباله)، مورا (斑، ناهمواری)، و موری (無理، سربار).

مودا (無駄)

مودا به معنای اسراف و بیهودگی است که با ارزش افزوده منافات دارد. کار با ارزش افزوده فرآیندی است که به محصول یا خدماتی که مشتری مایل است برای آن هزینه بپردازد، ارزش میافزاید. دو نوع مودا وجود دارد، نوع ۱ و نوع ۲. مودا نوع ۱ شامل فعالیتهای بدون ارزش افزوده در فرآیندهایی است که برای مشتری نهایی ضروری است. برای مثال، بازرسی و تست ایمنی به طور مستقیم به محصول نهایی ارزش افزوده نمیدهد. با این حال، آنها فعالیتهای ضروری برای تضمین یک محصول ایمن برای مشتریان هستند. مودا نوع ۲ شامل فعالیتهای بدون ارزش افزوده در فرآیندها میشود، اما این فعالیتها برای مشتری غیر ضروری هستند. در نتیجه باید مودا نوع ۲ حذف شود.

هفت دسته از زبالهها تحت عنوان Muda Type ۲ وجود دارد که از مخفف TIMWOOD پیروی میکنند. هفت ضایعات عبارتند از (۱) Transport حمل و نقل یعنی جابجایی اضافی محصول، (۲) Inventory موجودی یعنی موجودی کالا و مواد خام، (۳) Motion حرکت یعنی جابجایی اضافی ماشین یا افراد، (۴) Waiting انتظار، (۵) Overproduction تولید بیش از حد، (۶) Over-processing پردازش بیش از حد، و (۷) Defects نقص.

مورا (斑)

مورا به معنای ناهمواری، عدم یکنواختی و بینظمی است. مورا دلیل وجود هر یک از هفت ضایعات است. به عبارت دیگر، مورا حرکت میکند و به مودا منتهی میشود. به عنوان مثال، در یک خط تولید، محصولات باید از چندینایستگاه کاری در طول فرآیند مونتاژ عبور کنند. زمانی که ظرفیت یکایستگاه ازایستگاههای دیگر بیشتر باشد، شاهد انباشت زباله به شکل تولید بیش از حد، انتظار و غیره خواهید بود. هدف یک سیستم تولید ناب این است که حجم کار را تراز کند تا ناهمواری یا انباشت زباله وجود نداشته باشد.

از طریق سیستمهای «Kanban» Just-In-Time و سایر استراتژیهای مبتنی بر کشش که تولید بیش از حد و موجودی اضافی را محدود میکند، میتوان از Mura اجتناب کرد. مفهوم کلیدی یک سیستم Just-In-Time ارائه و تولید قطعه مناسب، به مقدار مناسب و در زمان مناسب است.

موری (無理)

موری به معنای سنگینی بیش از حد، غیرممکن یا غیرمنطقی است. موری میتواند ناشی از مورا باشد و در برخی موارد به دلیل حذف بیش از حد مودا (ضایعات) از فرآیند ایجاد شود. موری همچنین زمانی وجود دارد که ماشینها یا اپراتورها برای بیش از ۱۰۰٪ توانایی برای تکمیل یک کار یا به روشی ناپایدار استفاده شوند. موری در یک دوره زمانی میتواند منجر به غیبت کارکنان، بیماری و خرابی ماشینها شود. استاندارد کردن کار میتواند با طراحی فرآیندهای کاری به گونهای که حجم کار را به طور یکنواخت توزیع کند و هیچ کارمند یا تجهیزات خاصی را سنگین نکند، به جلوگیری از موری کمک کند.

رابطه مودا، مورا و موری

مودا، مورا و موری به هم مرتبط هستند. حذف یکی از آنها بر دو مورد دیگر تأثیر میگذارد. به عنوان مثال، شرکتی که نیاز دارد ۶ تن مواد را به مشتری منتقل کند، چندین گزینه دارد (مؤسسه Lean Enterprise، ۲۰۱۶).

اولین گزینه این است که یک کامیون را با تمام ۶ تن بارگیری کنید و یک سفر را انجام دهید. اما در این مثال، به دلیل بار زیاد کامیون، موری در نظر گرفته میشود. این بار اضافی میتواند منجر به خرابی شود.

گزینه دوم این است که حمل و نقل را به دو سفر تقسیم کنید. یکی با دو تن و دیگری با چهار تن. این امر مورا در نظر گرفته میشود زیرا ناهمواری رسیدن مواد به مشتری میتواند منجر به مشکلاتی در حوضه گیرنده شود. در سفر اول، ممکن است تحویل برای تولید لازم در محل بسیار کم باشد. در سفر دوم، مقدار مواد تحویلی ممکن است برای ذخیرهسازی در محل و جابجایی مواد بسیار زیاد باشد. این منجر به موری میشود زیرا یکی از کامیونها دارای بار اضافی است و گیرنده نیز برای آن تحویل بار اضافی دارد. علاوه بر این، Muda را میتوان از حجم کار ناهموار دید. این میتواند باعث شود کارمندانی که مواد را دریافت میکنند منتظر بمانند.

گزینه سوم، بارگیری دو تن در هر کامیون و انجام سه سفر است. اگرچه این گزینه مورا و موری ندارد، اما دارای مودا است زیرا کامیون در هر سفر به طور کامل بارگیری نمیشود. هر کامیون میتواند تا ۳ تن مواد را حمل کند و این گزینه یک سفر غیر ضروری را انجام میدهد.

گزینه چهارم تحویل مواد با دو کامیون هر کدام ۳ تن است. در این مثال، این سطح بهینهای است که Muda، Mura و Muri را به حداقل میرساند. مودا وجود ندارد زیرا کامیونها با حداکثر ظرفیت خود بارها را حمل میکنند. با این استراتژی هیچ ظرفیت اضافی و سفرهای غیر ضروری وجود ندارد. Mura وجود ندارد زیرا حجم کار بین دو تحویل یکنواخت است. در نتیجه هیچ ناهمواری وجود ندارد. و در نهایت موری در این گزینه غایب است زیرا هم کامیون و هم اپراتورها بیش از ظرفیت خود کار نمیکنند.

در کاربردهای دنیای واقعی Lean، یافتن یک راه حل بهینه همیشه آسان یا ممکن نیست. کاهش مودا میتواند منجر به موری شود. وجود مورا را میتوان به عنوان ضایعات در مودا دید. و در نهایت موری میتواند منجر به خرابی در سیستم شود که منجر به مقدار زیادی مودا و مورا شود. از آنجایی که مشکلات دنیای واقعی پویا هستند و نیازهای مشتریان همیشه در حال تغییر هستند، فرآیندهای کاری ما نیز باید تغییر کند. همانطور که فرآیندهای خود را طراحی میکنیم و کار خود را استاندارد میکنیم، باید از دریچه این سه مفهوم به سیستم حاصل نگاه کنیم. تنها با در نظر گرفتن تأثیرات مودا، مورا و موری و بهینهسازی استراتژی تولید خود میتوانیم یک سیستم ناب کارآمد ایجاد کنیم.

منابع:

https://theleanway.net/muda-mura-muri

https://www.lean.org/lexicon-terms/muda-mura-muri

ارسال دیدگاه

لطفاً دیدگاهتان را برای ما بنویسید(با تکمیل فرم زیر، دیدگاه شما ثبت و به زودی منتشر خواهد شد).