۸ ضایعات ناب

هدف تفکر ناب حذف ضایعات از فرآیندهای کاری است. قبل از فرو رفتن در بین ۸ زباله، مهم است که بفهمیم زباله چیست. ضایعات هر اقدام یا مرحلهای در فرآیندی است که ارزشی برای مشتری ایجاد نمیکند. به عبارت دیگر، ضایعات به هر فرآیندی گفته میشود که مشتری نمیخواهد برای آن هزینهای بپردازد.

هفت زباله اصلی (Muda) توسط تایچی اوهنو، مهندس ارشد تویوتا، به عنوان بخشی از سیستم تولید تویوتا (TPS) توسعه داده شد. این هفت زباله عبارتند از حمل و نقل، موجودی، حرکت، انتظار، تولید بیش از حد، پردازش بیش از حد و نقایص. آنها اغلب با نام اختصاری \”TIMWOOD\” نامیده میشوند. هشتمین اتلاف استعدادهای استفاده نشده یا «مهارتهای» کارگران بعداً در دهه ۱۹۹۰ هنگامی که سیستم تولید تویوتا در دنیای غرب به کار گرفته شد، معرفی شد. در نتیجه، ۸ زباله معمولاً به عنوان \”TIMWOODS\” نامیده میشوند. در ادامه به بررسی دقیق هر یک از این زبالهها میپردازیم.

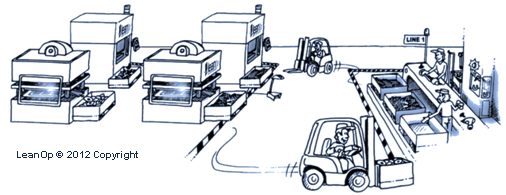

۱. حمل و نقل

زباله در حمل و نقل شامل جابجایی افراد، ابزار، موجودی، تجهیزات یا محصولات بیش از حد لازم است. جابجایی بیش از حد مواد میتواند منجر به آسیب و نقص محصول شود. علاوه بر این، جابجایی بیش از حد افراد و تجهیزات میتواند منجر به کار غیر ضروری، فرسودگی بیشتر و خستگی شود.

در دفتر کار، کارمندانی که اغلب با یکدیگر همکاری میکنند، باید در کنار هم باشند. در کارخانه، مواد لازم برای تولید باید به راحتی در محل تولید قابل دسترسی بوده و از جابجایی دو یا سهگانه مواد خودداری شود.

برخی از اقدامات متقابل برای زبالههای حمل و نقل شامل توسعه خط تولید U شکل، ایجاد جریان بین فرآیندها و عدم تولید بیش از حد کار در اقلام فرآیند (WIP) است.

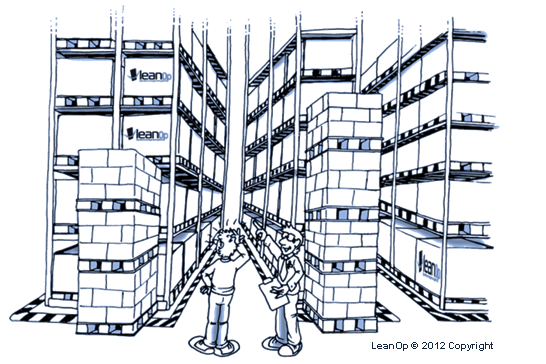

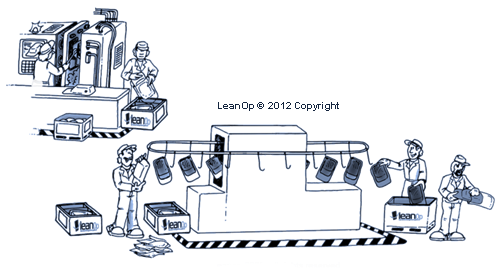

۲. موجودی

اغلب اوقات فکر کردن به موجودی اضافی به عنوان ضایعات دشوار است. در حسابداری، موجودی کالا به عنوان یک دارایی در نظر گرفته میشود و اغلب تأمینکنندگان برای خرید عمده تخفیف قائل میشوند. اما وجود موجودی بیش از حد لازم برای حفظ جریان کار میتواند منجر به مشکلاتی شود از جمله: نقص محصول یا مواد آسیب دیده، زمان تحویل بیشتر در فرآیند تولید، تخصیص ناکارآمد سرمایه، و مشکلات پنهان شدن در موجودی. موجودی اضافی میتواند ناشی از خرید بیش از حد، تولید بیش از حد کار در فرآیند (WIP) یا تولید محصولات بیشتر از نیاز مشتری باشد. موجودی اضافی از شناسایی مشکلات مربوط به تولید جلوگیری میکند زیرا عیوب قبل از کشف زمان برای جمع شدن دارند. در نتیجه برای اصلاح عیوب به کار بیشتری نیاز است.

ضایعات موجودی در دفتر میتواند فایلهایی باشد که در انتظار کار روی آنها هستند، مشتریان منتظر خدمات، سوابق استفاده نشده در پایگاه داده یا فایلهای منسوخ شده باشند. ضایعات موجودی تولید میتواند شامل ماشینهای شکسته، محصولات تمامشده بیشتر از مقدار مورد نیاز، مواد اضافی که فضای کار را اشغال میکنند و محصولات نهایی که قابل فروش نیستند باشد.

برخی از اقدامات متقابل برای موجودی عبارتند از: خرید مواد خام فقط در صورت نیاز و به مقدار مورد نیاز، کاهش بافر بین مراحل تولید و ایجاد یک سیستم صف برای جلوگیری از تولید بیش از حد.

۳. حرکت

زبالههای در حال حرکت شامل هرگونه جابجایی غیرضروری افراد، تجهیزات یا ماشین آلات میشود. این شامل راه رفتن، بلند کردن، رسیدن، خم شدن، کشش و حرکت است. وظایفی که نیاز به حرکت بیش از حد دارند باید برای ارتقای کار پرسنل و افزایش سطح بهداشت و ایمنی دوباره طراحی شوند.

در دفتر، حرکت بیهوده میتواند شامل راه رفتن، دستیابی به مواد، جستجوی فایلها، غربال کردن موجودی برای یافتن آنچه مورد نیاز است، کلیکهای بیش از حد ماوس، و ورود مضاعف دادهها باشد. تولید ضایعات حرکتی میتواند شامل حرکات تکراری باشد که ارزشی برای مشتری ایجاد نمیکند، دستیابی به مواد، راه رفتن برای تهیه ابزار یا مواد، و تنظیم مجدد یک جزء پس از نصب آن.

برخی از اقدامات متقابل برای حرکت عبارتند از اطمینان از سازماندهی مناسب فضای کار، قرار دادن تجهیزات در نزدیکی محل تولید، و قرار دادن مواد در یک موقعیت ارگونومیک برای کاهش کشش و فشار.

۴. انتظار

ضایعات انتظار عبارتند از: ۱) افراد در انتظار مواد یا تجهیزات و ۲) تجهیزات بیکار. زمان انتظار اغلب به دلیل ناهمواری درایستگاههای تولید ایجاد میشود و میتواند منجر به موجودی اضافی و تولید بیش از حد شود.

در دفتر، ضایعات انتظار میتواند شامل انتظار برای پاسخ دیگران بهایمیل، داشتن فایلها در انتظار بررسی، جلسات بیاثر و انتظار برای بارگذاری یک برنامه توسط رایانه باشد. در تأسیسات تولیدی، ضایعات انتظار میتواند شامل انتظار برای رسیدن مواد، انتظار برای دستورالعملهای مناسب برای شروع ساخت و داشتن تجهیزات با ظرفیت ناکافی باشد.

برخی از اقدامات متقابل برای انتظار عبارتند از: طراحی فرآیندهایی برای اطمینان از جریان مداوم یا جریان تک پارچه، تراز کردن حجم کار با استفاده از دستورالعملهای کاری استاندارد، و توسعه انعطافپذیری کارگران با چندین مهارت که میتوانند به سرعت در تقاضاهای کار تنظیم شوند.

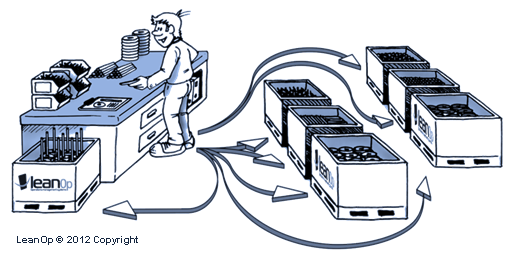

۵. تولید بیش از حد

تولید بیش از حد زمانی اتفاق میافتد که محصول یا عنصری از محصول را قبل از درخواست یا مورد نیاز تولید میکند. ممکن است وسوسهانگیز باشد که تا آنجایی که ممکن است محصولی تولید کنید که زمان کارگر یا تجهیزات بیکار باشد. با این حال، به جای تولید محصولات فقط در زمانی که تحت فلسفه \”در زمان نیاز\” نیاز است، روش کار \”فقط در مورد\” منجر به انبوهی از مشکلات از جمله جلوگیری از جریان روان کار، هزینههای ذخیرهسازی بالاتر، پنهان کردن عیوب در داخل WIP ، نیاز به هزینههای سرمایهای بیشتر برای تأمین مالی فرآیند تولید و صرف زمان بیش از حد میشود. علاوه بر این، تولید بیش از حد یک محصول همچنین منجر به افزایش احتمال اینکه محصول یا مقادیر محصولات تولید شده فراتر از نیازهای مشتری باشد، میشود.

در یک محیط اداری، تولید بیش از حد میتواند شامل تهیه نسخههای اضافی، ایجاد گزارشهایی باشد که هیچکس نمیخواند، ارائه اطلاعات بیشتر از نیاز و ارائه خدمات قبل از اینکه مشتری آماده شود. تولید بیش از حد شامل تولید محصولات بیشتر از تقاضا از طریق «سیستم تولید فشاری» یا تولید محصولات در اندازههای دستهای بالاتر از نیاز است.

سه اقدام متقابل برای تولید بیش از حد وجود دارد. اولاً، استفاده از «Takt Time» تضمین میکند که نرخ تولید بینایستگاهها برابر است. ثانیاً، کاهش زمان راهاندازی امکان تولید دستههای کوچک را فراهم میکند. ثالثاً، با استفاده از یک سیستم کششی یا \”Kanban\” میتوان میزان WIP را کنترل کرد.

۶. پردازش بیش از حد

پردازش بیش از حد به انجام کار بیشتر، افزودن اجزای بیشتر، یا داشتن مراحل بیشتر در یک محصول یا خدمات نسبت به آنچه مورد نیاز مشتری است، اشاره دارد. در ساخت این امر میتواند شامل استفاده از تجهیزاتی با دقت بالاتر از حد لازم، استفاده از اجزای با ظرفیتهای فراتر از حد نیاز، اجرای تجزیه و تحلیل بیشتر از حد نیاز، مهندسی بیش از حد یک راهحل، تنظیم یک قطعه پس از نصب و داشتن قابلیتهای بیشتر در یک دستگاه باشد. محصول بیش از نیاز در دفتر، پردازش بیش از حد میتواند شامل ایجاد گزارشهای دقیقتر از حد نیاز، داشتن مراحل غیرضروری در فرآیند خرید، نیاز به امضای غیرضروری در یک سند، ورود دو برابری دادهها، نیاز به فرمهای بیشتر از نیاز، و داشتن یک مرحله اضافی در گردش کار باشد.

یک راه ساده برای مقابله با پردازش بیش از حد، درک نیازهای کار از دیدگاه مشتری است. همیشه قبل از شروع کار یک مشتری را در نظر داشته باشید، در حد کیفیت و انتظاری که مشتری میخواهد تولید کنید و فقط کمیتهای مورد نیاز را بسازید.

۷. نقص

عیب زمانی رخ میدهد که محصول برای استفاده مناسب نباشد. این معمولاً منجر به کار مجدد یا حذف محصول میشود. هر دو نتیجه بیهوده هستند زیرا بدون ارائه هیچ ارزشی به مشتری، هزینههای اضافی را به عملیات اضافه میکنند.

در اینجا چهار اقدام متقابل برای نقص وجود دارد. ابتدا به دنبال شایعترین نقص باشید و روی آن تمرکز کنید. ثانیاً، فرآیندی را طراحی کنید تا ناهنجاریها را شناسایی کنید و هیچکدام از اقلام معیوب را در طول فرآیند تولید از خود رد نکنید. ثالثاً فرآیند را دوباره طراحی کنید تا منجر به نقص نشود. در نهایت، از کار استاندارد استفاده کنید تا اطمینان حاصل کنید که فرآیند تولید ثابت و بدون نقص است.

۸. مهارتها

حتی اگر بخشی از سیستم تولید تویوتا (TPS) نبود، بسیاری از مردم به خوبی از ضایعات هشتم آگاه هستند – اتلاف پتانسیل انسانی. زباله هشتم نیز به عنوان هدر رفتن استعداد و نبوغ استفاده نشده انسانی توصیف میشود. این اتلاف زمانی اتفاق میافتد که سازمانها نقش مدیریت را از کارکنان جدا کنند. در برخی از سازمانها مسئولیت مدیریت برنامهریزی، سازماندهی، کنترل و نوآوری در فرآیند تولید است. نقش کارمند این است که به سادگی از دستورات پیروی کند و کار را طبق برنامهریزی انجام دهد. با درگیر نکردن دانش و تخصص کارگر خط مقدم، بهبود فرآیندها دشوار است. این به این دلیل است که افرادی که کار را انجام میدهند، کسانی هستند که بیشترین توانایی را در شناسایی مشکلات و ایجاد راه حل برای آنها دارند.

در دفتر، استعدادهای استفاده نشده میتواند شامل آموزش ناکافی، انگیزههای ضعیف، عدم درخواست بازخورد از کارکنان، و قرار دادن کارکنان در موقعیتهایی کمتر از مهارتها و صلاحیتهای آنها باشد. در تولید، این ضایعات زمانی دیده میشود که کارکنان آموزشهای ضعیفی دیدهاند، کارمندان نمیدانند چگونه تجهیزات را به طور مؤثر کار کنند، زمانی که به کارکنان ابزار اشتباهی برای کار داده میشود، و زمانی که کارکنان برای ارائهایدههایی برای بهبود کار به چالش نمیروند.

شناسایی و حذف ۸ ضایعات

اولین قدم برای کاهش زباله، شناخت وجود آنها و داشتن فرآیندی مؤثر برای شناسایی آنهاست. نگاشت جریان ارزش (VSM) یک روش مدیریت ناب برای تجزیه و تحلیل وضعیت فعلی و طراحی وضعیت آینده است. جریان اطلاعات و مطالب را در زمان وقوع نشان میدهد. VSM ابزاری مؤثر برای ترسیم فرآیندهای درگیر، نمایش رابطه بین فرآیندهای تولید به صورت بصری و برای تفکیک فعالیتهای ارزش افزوده و غیر ارزش افزوده است.

برای شناسایی ضایعات، از VSM استفاده کنید و با در نظر گرفتن مشتری نهایی شروع کنید. از مشتری نهایی تا شروع فرآیندهای تولید به طور معکوس کار کنید. نمونههایی از ۸ ضایعات موجود در فرآیندها را مستند کنید و برنامهای برای حذف یا کاهش آنها تهیه کنید. به چالش کشیدن تیم خود برای یافتن ضایعات بیشتر و بهبود مستمر فرآیندهای خود ادامه دهید. با کارگران خط مقدم درگیر شوید وایدههای آنها را برای بهبود استخراج کنید. همانطور که تیم شما شروع به کاهش کارایی میکند، اعتماد بیشتری به تواناییهای حل مسأله خود پیدا میکند و به مرور زمان کاهش ضایعات به بخشی از روال روزانه آنها تبدیل میشود.

از روش ناب استفاده کنید تا به همه افراد شرکت اجازه دهید در شناسایی پیشرفتهای جدید و کاهش ضایعات شرکت کنند.

منابع:

ارسال دیدگاه

لطفاً دیدگاهتان را برای ما بنویسید(با تکمیل فرم زیر، دیدگاه شما ثبت و به زودی منتشر خواهد شد).