میکروسرویس در MyProcess BPMS

/0 دیدگاه/در مقالات /توسط سیدامیررضا مرتضوی

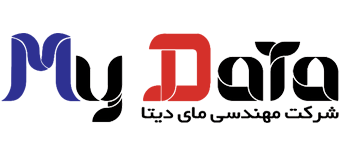

یکی از قابلیتهای مهم BPMS ها اتصال نرم افزارها به یکدیگر است، BPMS ها باید طوری طراحی شده باشند که بتوانند با آخرین تکنیکهای روز امکان ارتباط با انواع نرم افزارهای قدیمی و جدید را داشته باشند، یکی از روشهای برقراری ارتباط استفاده از تکنیک Microservice است.

میکروسرویس روشی به منظور تقسیمبندی یک اپلیکیشن (نرمافزار) به بخشها یا سرویسهای کوچک، سبُک، مستقل از یکدیگر و قابلمدیریت و مانیتور است. به عبارت دیگر، میکروسرویس یک معماری توسعهٔ نرمافزار به اصطلاح Distributed است

در Microservice داده ها با سرعت بالا بین نرم افزارهای مختلف جابجا می شوند، در اصل میکروسرویس یک روش خاص برای طراحی نرم افزارهای بزرگ است که مجموعه ای از خدمات و سرویسهای مستقل را به یکدیگر مرتبط می کند. ترتیب اجرای نرم افزارها را تعیین کرده، درخواستها را در صف قرارداده و به ترتیب به نرم افزار هدف می رساند.

در صورتیکه BPMS سازمان قابلیت پشتیبانی از Microservice را داشته باشد می تواند ترتیب اجرای یک فرآیند را در سامانه های جزیره ای موجود مدیریت کند، در این حالت با طراحی گردشکار و تخصیص فرم و قابلیت اتصال به سامانه های دیگر، میتوان یک فرآیند را در جزیره های نرم افزاری سازمان اجرا کرد.

MyProcess BPMS این قابلیت را دارد که با تکنیکهای WSDL، Rest API، signalR و gRPC ترتیب استفاده از داده های نرم افزارها را مدیریت کند و در برخی موارد داده هایی را خود، تولید و به دیگر نرم افزارها تحویل دهد، این یکی از ویژگی های انحصاری MyProcess BPMS است.

شش سیگما

/0 دیدگاه/در مقالات /توسط فردوس محرابشش سیگما چیست؟

شش سیگما یک روش تجاری برای بهبود کیفیت است که تعداد نقصها را در یک فرآیند جاری اندازهگیری میکند و به دنبال حذف سیستماتیک آنها است. در سال ۱۹۸۴، یک مهندس موتورولا به نام بیل اسمیت، سیستم مدیریت شش سیگما را برای کاهش تغییرات در فرآیندهای تولید الکترونیکی موتورولا که باعث نقص محصول میشد، توسعه داد. از آن زمان، استراتژیها، ابزارها و هنجارهای فرهنگی که از سیستم مدیریت پشتیبانی میکنند، توسط مدیریت ارشد و تیمهای پروژه در طیف گستردهای از صنایع برای افزایش تعالی عملیاتی اتخاذ شدهاند. علاوه بر این، معنای کلمه \”عیب\” گسترش یافته است و شامل هرگونه نقص در فرآیندهای تجاری میشود که مانع از برآوردن نیازهای مشتری توسط شرکت میشود.

شش سیگما چگونه کار میکند؟

در تحلیلهای آماری، از حرف یونانی سیگما برای نشان دادن انحراف استاندارد از میانگین استفاده میشود. در دهه ۱۹۲۰، والتر شوهارت، پیشگام کنترل فرآیند آماری، پیشنهاد کرد که در تولید ناب، سه سیگما از میانگین نقطه عطفی است که نشان میدهد نقصهای بسیار زیادی وجود دارد و نیاز به بهبود فرآیند است. این هنجار پذیرفتهشده برای سالها بود تا اینکه بیل اسمیت جمعآوری و تجزیه و تحلیل دادهها را در سطحی دقیقتر پیشنهاد کرد و شش سیگما را به نقطهای تبدیل کرد که در آن فرآیند باید اصلاح شود. از آنجایی که دستیابی به عیب صفر تقریباً غیرممکن است – مفهومی که به عنوان سیگما بینهایت شناخته میشود – شش سیگما امکان بروز ۳. ۴ نقص در هر میلیون فرصت را برای یک نقص فراهم میکند. در مقابل، سه سیگما ۶۶۸۰۷ نقص در هر میلیون فرصت را امکانپذیر میکند. هنگامی که دادههای لازم جمعآوری شد، شرکتی که روشهای شش سیگما را پیادهسازی میکند از آمار برای ایجاد یک سیگما پایه استفاده میکند. خط مبنا نشان میدهد که این شرکت تا چه اندازه به شش سیگما نزدیک است – یا چقدر فاصله دارد و به عنوان یک چوب اندازهگیری برای ارزیابی پیشرفتهای آینده عمل میکند.

اهمیت شش سیگما چیست؟

طرفداران شش سیگما ادعا میکنند که مزایای استراتژی تجاری آن شامل کاهش ۵۰ درصدی هزینه فرآیند، بهبود زمان چرخه، اتلاف کمتر مواد، درک بهتر نیازهای مشتری، افزایش رضایت مشتری و جریان ارزش، و محصولات و خدمات قابل اعتمادتر است. موتورولا دارای علامت تجاری فدرال برای شش سیگما است، و به طور کلی پذیرفته شده است که اجرای شش سیگما میتواند پرهزینه باشد و ممکن است چندین سال طول بکشد تا یک شرکت شروع به دیدن نتایج نهایی کند. در سال ۱۹۹۵، جک ولش، مدیرعامل جنرال الکتریک، با تأیید عمومی شش سیگما به شرکتهای خارج از حوزه تولید کمک کرد تا بفهمند چگونه میتوان از روشهای شش سیگما برای بهبود رضایت مشتری در هر صنعتی استفاده کرد.

اصول کلیدی شش سیگما چیست؟

شش سیگما بر پنج اصل کلیدی استوار است:

۱. روی مشتری تمرکز کنید

این مبتنی بر این باور عمومی است که «مشتری پادشاه است». هدف اصلی کسب حداکثر سود برای مشتری است. برای این کار، یک کسب و کار باید مشتریان خود، نیازهای آنها و آنچه که باعث فروش یا وفاداری میشود را درک کند. این امر مستلزم ایجاد استاندارد کیفیت است که بر اساس خواستههای مشتری یا بازار تعریف شده است.

۲. جریان ارزش را اندازهگیری کنید و مشکل خود را پیدا کنید

برای تعیین مناطق زباله، مراحل یک فرآیند معین را ترسیم کنید. جمعآوری دادهها برای کشف ناحیه مشکل خاصی که قرار است به آن پرداخته یا تبدیل شود. اهداف مشخصی برای جمعآوری دادهها، از جمله تعریف دادههایی که باید جمعآوری شوند، دلیل جمعآوری دادهها، بینشهای مورد انتظار، اطمینان از دقت اندازهگیریها، و ایجاد یک سیستم جمعآوری دادههای استاندارد شده را تعریف کنید. مطمئن شوید که آیا دادهها به دستیابی به اهداف کمک میکنند، آیا دادهها نیاز به پالایش دارند یا نه، یا اطلاعات اضافی جمعآوری شده است. مشکل را شناسایی کنید. سؤال بپرسید و علت اصلی را پیدا کنید.

۳. از شر آشغالها خلاص شوید

پس از شناسایی مشکل، تغییراتی را در فرآیند ایجاد کنید تا تغییرات را از بین ببرید و در نتیجه عیوب را از بین ببرید. فعالیتهایی را که در فرآیند به ارزش مشتری اضافه نمیکنند حذف کنید. اگر جریان ارزش نشان دهد که مشکل کجاست، از ابزارهایی برای کمک به کشف نقاط پرت و مناطق مشکل استفاده میشود. کارکردها را برای دستیابی به کنترل کیفیت و کارایی ساده کنید. در نهایت، با خارج کردن آشغالهای فوق، گلوگاههای موجود در این فرآیند برطرف میشود.

۴. توپ را در حال چرخش نگه دارید

همه ذینفعان را درگیر کنید. یک فرآیند ساختاریافته را اتخاذ کنید که در آن تیم شما با تخصصهای مختلف خود برای حل مشکل با آنها همکاری میکند.

فرآیندهای شش سیگما میتواند تأثیر زیادی بر یک سازمان داشته باشد، بنابراین تیم باید در اصول و روشهای مورد استفاده مهارت داشته باشد. از این رو، آموزش و دانش تخصصی برای کاهش خطر شکست پروژه یا طراحی مجدد و اطمینان از انجام بهینه فرآیند مورد نیاز است. اطمینان از یک اکوسیستم انعطافپذیر و پاسخگو ماهیت شش سیگما تحول و تغییر کسب و کار است. هنگامی که یک فرآیند معیوب یا ناکارآمد حذف شود، نیاز به تغییر در رویه کاری و رویکرد کارکنان دارد. فرهنگ قوی انعطافپذیری و پاسخگویی به تغییرات در رویهها میتواند اجرای ساده پروژه را تضمین کند.

۵. اطمینان از یک اکوسیستم انعطافپذیر و پاسخگو

ماهیت شش سیگما تحول و تغییر کسب و کار است. هنگامی که یک فرآیند معیوب یا ناکارآمد حذف شود، نیاز به تغییر در رویه کاری و رویکرد کارکنان دارد. فرهنگ قوی انعطافپذیری و پاسخگویی به تغییرات در رویهها میتواند اجرای ساده پروژه را تضمین کند. افراد و بخشهای درگیر باید بتوانند به راحتی خود را با تغییرات وفق دهند، بنابراین برای تسهیل این امر، فرآیندهایی باید برای پذیرش سریع و بدون درز طراحی شوند. در نهایت، شرکتی که به دادهها توجه دارد، به صورت دورهای نتایج را بررسی میکند و در صورت لزوم فرآیندهای خود را تنظیم میکند، میتواند یک مزیت رقابتی به دست آورد.

روشهای شش سیگما

اصول فوق را میتوان با یکی از دو روش بهبود اعمال کرد:

شش سیگما DMAIC و شش سیگما DMADV. نام هر اصطلاح از مراحل اصلی فرآیند آن گرفته شده است، اما هر کدام کاربرد خاص خود را دارند. DMAIC (تعریف، اندازهگیری، تجزیه و تحلیل، بهبود، کنترل) برای تصحیح فرآیندی که از قبل وجود دارد استفاده میشود. DMADV (تعریف، اندازهگیری، تجزیه و تحلیل، طراحی، اعتبارسنجی) برای ایجاد یک فرآیند جدید استفاده میشود.

DMAIC

در ادامه یک تفکیک گام به گام شش سیگما DMAIC آمده است:

• تعریف: اهداف پروژه و تمام محصولات قابل تحویل مشتری را شناسایی کنید.

• اندازهگیری: عملکرد فعلی را درک کنید.

• تجزیه و تحلیل: علل اصلی هر گونه نقص را تعیین کنید.

• بهبود: راههایی برای از بین بردن عیوب و اصلاح فرآیند ایجاد کنید.

• کنترل: عملکرد فرآیند آینده را مدیریت کنید.

DMADV

در اینجا یک تفکیک گام به گام شش سیگما DMADV آورده شده است. سه مرحله اول این روش با DMAIC یکسان است. از آنجایی که این دو مخفف بسیار شبیه به هم هستند، برخی از شرکتها از مخفف DFSS (طراحی برای شش سیگما) به جای DMADV استفاده میکنند.

• تعریف: محدوده پروژه و تمام محصولات قابل تحویل مشتری را شناسایی کنید.

• اندازهگیری: عملکرد فعلی را درک کنید.

• تجزیه و تحلیل: علل اصلی هر گونه نقص را تعیین کنید.

• طراحی: فرآیندی ایجاد کنید که نیازها و انتظارات مشتری را برآورده کند.

• تأیید: اطمینان حاصل کنید که فرآیند طراحی شده نیازهای مشتری را برآورده میکند و به اندازه کافی انجام میشود.

هنگام بررسی شش سیگما DMAIC در مقابل DMADV، درک شرایطی که هر کدام باید در آن مورد استفاده قرار گیرند، مهم است. روش DMAIC باید زمانی مورد استفاده قرار گیرد که یک محصول یا خدمات موجود نیازهای مشتری را برآورده نمیکند یا مطابق با بالاترین استانداردهای خود عمل نمیکند. متدولوژی DMADV باید زمانی استفاده شود که یک سازمان در حال توسعه یک محصول یا خدمات جدید است، یا زمانی که استفاده از DMAIC برای پروژه یا فرآیند فعلی با شکست مواجه میشود.

نحوه پیادهسازی شش سیگما

برای پیادهسازی شش سیگما در یک سازمان، اولین قدم این است که ابزارهای آماری مانند شش سیگما و مزایای بالقوه آن را برای جذب سهامداران به درستی مورد استفاده قرار دهیم. علاوه بر این، مهم است که این انتظار را ایجاد کنید که کاملاً بدون نقص واقع بینانه نیست. با این حال، برخی از بهترین شیوهها وجود دارد که میتواند به اطمینان از بهبود هر چه بیشتر کمک کند. هنگامی که مدیریت پتانسیل پشت شش سیگما را درک کرد، هشت مرحله زیر میتواند به اجرای پروژه سیگما و اطمینان از عرضه درست کمک کند.

مرحله ۱: با برجسته کردن زیانهای ضایعات، سهامداران را برانگیخت.

مرحله ۲: اجرای مدیریت پروژه و به دست آوردن منابع لازم.

مرحله ۳: آموزش اعضای تیم در مورد روش مدیریت شش سیگما.

مرحله ۴: یک نمودار کنترل کیفیت ایجاد کنید و اولویتها را شناسایی کنید.

مرحله ۵: واگذاری مالکیت برای همه اعضای تیم درگیر.

مرحله ۶: از اندازهگیری معیارها و شاخصهای مناسب اطمینان حاصل کنید.

مرحله ۷: تجزیه و تحلیل علت اصلی را برای درک نقص انجام دهید.

مرحله ۸: برنامه را برای اطمینان از اجرای صحیح و بهبود مستمر اداره کنید.

لطفاً توجه داشته باشید که این مراحل بسته به اینکه از شش سیگما استفاده میکنید یا از شش سیگما ناب ممکن است متفاوت باشد.

شش سیگما ناب

Lean Six Sigma یک رویکرد مدیریتی متمرکز بر تیم است که به دنبال بهبود عملکرد با حذف ضایعات و نقصها و در عین حال افزایش استانداردسازی کار است. این روشها و ابزارهای شش سیگما و فلسفه تولید ناب-شرکت ناب را ترکیب میکند و تلاش میکند تا اتلاف منابع فیزیکی، زمان، تلاش و استعداد را کاهش دهد و در عین حال کیفیت در تولید و فرآیندهای سازمانی را تضمین کند. هر گونه استفاده از منابعی که برای مشتری نهایی ارزش ایجاد نمیکند، اتلاف محسوب میشود و باید حذف شود.

تفاوت بین شش سیگما با شش سیگما ناب چیست؟

اهداف شش سیگما و شش سیگما ناب متفاوت است. روش شش سیگما بر محدود کردن نوسانات در فرآیندهای تجاری و مدیریت کیفیت خروجی فرآیند با اجرای روشهای آماری حل مسأله متمرکز است. برعکس، تمرکز اصلی Lean Six Sigma حذف ضایعات و بهبود فرآیندهای موجود است. شش سیگما ایدههای متعددی را در حوزه کسب و کار تعریف میکند و گاهی اوقات گیجکننده است.

گواهینامه و رتبهبندی منابع شش سیگما

تمام فرآیندهای شش سیگما توسط موارد زیر اجرا میشوند و افراد میتوانند گواهینامه شش سیگما را دریافت کنند که مهارتهای حرفهای آنها را تقویت و تأیید میکند. این گواهینامهها از طریق سیستم کمربند مشابه آموزش کاراته اعطا میشود. این سطوح کمربند عبارتند از:

• کمربند سفید: افرادی که دارای کمربند سفید هستند هیچ آموزش یا گواهینامه رسمی را نگذراندهاند. این کمربند به حرفهایها چارچوبی اساسی میدهد که به آنها اجازه میدهد در پروژههای کنترل کیفیت و کاهش ضایعات شرکت کنند.

• کمربند زرد: این سطح آموزش اضافی فراتر از سطح کمربند سفید را فراهم میکند. کمربندهای زرد میتوانند به اعضای تیم پروژه تبدیل شوند. آنها ممکن است به مدیرانی که کمربندهای بالاتری دارند کمک کنند.

• کمربند سبز: کسانی که این سطح را میگذرانند باید در دوره کاملی شرکت کنند که آنها را آموزش میدهد تا تکنیکهای بهبود فرآیند را بیابند. گواهینامه کمربند سبز برای افرادی که در صنایع خاصی مانند مدیریت پروژه یا مالی و همچنین مراقبتهای بهداشتی کار میکنند ایدهآل است. فارغ التحصیلان اغلب رهبران پروژه میشوند.

• کمربند سیاه: افرادی که از سطح کمربند سبز فارغ التحصیل میشوند میتوانند تا گواهینامه کمربند مشکی بروند. فارغ التحصیلان موفق میتوانند کارها و پروژههای پیچیدهتری را شکست دهند و با آنها سر و کار داشته باشند. به آنها آموزش داده میشود که چگونه با تغییرات بزرگی که میتواند بر شرکتهایشان از طریق پروژههای شش سیگما تأثیر بگذارد، مقابله کنند.

افرادی که کمربند مشکی دارند میتوانند استاد و قهرمان شوند. کسی که کمربند مشکی استادی داشته باشد، یک رهبر متخصص و قوی با مهارتهای حل مسأله عالی در نظر گرفته میشود. قهرمان یک رهبر ناب شش سیگما است که میتواند سود را از طریق حذف ضایعات و نقصها به حداکثر برساند.

بر اساس شرایط ایجاد شده توسط موتورولا، برنامههای سیگما توسط یک کمربند مشکی مستر شش سیگما نظارت میشود.

انجمن بینالمللی صدور گواهینامه شش سیگما (IASSC) یکی از سازمانهایی است که یک برنامه صدور گواهینامه ارائه میدهد. در IASSC، آزمونهای کمربند زرد، سبز و سیاه برای اندازهگیری دانش افراد از موضوعات موجود در مجموعه دانش ناب شش سیگما پذیرفتهشده جهانی IASSC طراحی شدهاند.

منابع:

https://www.simplilearn.com/what-is-six-sigma-a-complete-overview-article

https://www.techtarget.com/searchcio/definition/Six-Sigma

۸ ضایعات ناب

/0 دیدگاه/در مقالات /توسط فردوس محرابهدف تفکر ناب حذف ضایعات از فرآیندهای کاری است. قبل از فرو رفتن در بین ۸ زباله، مهم است که بفهمیم زباله چیست. ضایعات هر اقدام یا مرحلهای در فرآیندی است که ارزشی برای مشتری ایجاد نمیکند. به عبارت دیگر، ضایعات به هر فرآیندی گفته میشود که مشتری نمیخواهد برای آن هزینهای بپردازد.

هفت زباله اصلی (Muda) توسط تایچی اوهنو، مهندس ارشد تویوتا، به عنوان بخشی از سیستم تولید تویوتا (TPS) توسعه داده شد. این هفت زباله عبارتند از حمل و نقل، موجودی، حرکت، انتظار، تولید بیش از حد، پردازش بیش از حد و نقایص. آنها اغلب با نام اختصاری \”TIMWOOD\” نامیده میشوند. هشتمین اتلاف استعدادهای استفاده نشده یا «مهارتهای» کارگران بعداً در دهه ۱۹۹۰ هنگامی که سیستم تولید تویوتا در دنیای غرب به کار گرفته شد، معرفی شد. در نتیجه، ۸ زباله معمولاً به عنوان \”TIMWOODS\” نامیده میشوند. در ادامه به بررسی دقیق هر یک از این زبالهها میپردازیم.

۱. حمل و نقل

زباله در حمل و نقل شامل جابجایی افراد، ابزار، موجودی، تجهیزات یا محصولات بیش از حد لازم است. جابجایی بیش از حد مواد میتواند منجر به آسیب و نقص محصول شود. علاوه بر این، جابجایی بیش از حد افراد و تجهیزات میتواند منجر به کار غیر ضروری، فرسودگی بیشتر و خستگی شود.

در دفتر کار، کارمندانی که اغلب با یکدیگر همکاری میکنند، باید در کنار هم باشند. در کارخانه، مواد لازم برای تولید باید به راحتی در محل تولید قابل دسترسی بوده و از جابجایی دو یا سهگانه مواد خودداری شود.

برخی از اقدامات متقابل برای زبالههای حمل و نقل شامل توسعه خط تولید U شکل، ایجاد جریان بین فرآیندها و عدم تولید بیش از حد کار در اقلام فرآیند (WIP) است.

۲. موجودی

اغلب اوقات فکر کردن به موجودی اضافی به عنوان ضایعات دشوار است. در حسابداری، موجودی کالا به عنوان یک دارایی در نظر گرفته میشود و اغلب تأمینکنندگان برای خرید عمده تخفیف قائل میشوند. اما وجود موجودی بیش از حد لازم برای حفظ جریان کار میتواند منجر به مشکلاتی شود از جمله: نقص محصول یا مواد آسیب دیده، زمان تحویل بیشتر در فرآیند تولید، تخصیص ناکارآمد سرمایه، و مشکلات پنهان شدن در موجودی. موجودی اضافی میتواند ناشی از خرید بیش از حد، تولید بیش از حد کار در فرآیند (WIP) یا تولید محصولات بیشتر از نیاز مشتری باشد. موجودی اضافی از شناسایی مشکلات مربوط به تولید جلوگیری میکند زیرا عیوب قبل از کشف زمان برای جمع شدن دارند. در نتیجه برای اصلاح عیوب به کار بیشتری نیاز است.

ضایعات موجودی در دفتر میتواند فایلهایی باشد که در انتظار کار روی آنها هستند، مشتریان منتظر خدمات، سوابق استفاده نشده در پایگاه داده یا فایلهای منسوخ شده باشند. ضایعات موجودی تولید میتواند شامل ماشینهای شکسته، محصولات تمامشده بیشتر از مقدار مورد نیاز، مواد اضافی که فضای کار را اشغال میکنند و محصولات نهایی که قابل فروش نیستند باشد.

برخی از اقدامات متقابل برای موجودی عبارتند از: خرید مواد خام فقط در صورت نیاز و به مقدار مورد نیاز، کاهش بافر بین مراحل تولید و ایجاد یک سیستم صف برای جلوگیری از تولید بیش از حد.

۳. حرکت

زبالههای در حال حرکت شامل هرگونه جابجایی غیرضروری افراد، تجهیزات یا ماشین آلات میشود. این شامل راه رفتن، بلند کردن، رسیدن، خم شدن، کشش و حرکت است. وظایفی که نیاز به حرکت بیش از حد دارند باید برای ارتقای کار پرسنل و افزایش سطح بهداشت و ایمنی دوباره طراحی شوند.

در دفتر، حرکت بیهوده میتواند شامل راه رفتن، دستیابی به مواد، جستجوی فایلها، غربال کردن موجودی برای یافتن آنچه مورد نیاز است، کلیکهای بیش از حد ماوس، و ورود مضاعف دادهها باشد. تولید ضایعات حرکتی میتواند شامل حرکات تکراری باشد که ارزشی برای مشتری ایجاد نمیکند، دستیابی به مواد، راه رفتن برای تهیه ابزار یا مواد، و تنظیم مجدد یک جزء پس از نصب آن.

برخی از اقدامات متقابل برای حرکت عبارتند از اطمینان از سازماندهی مناسب فضای کار، قرار دادن تجهیزات در نزدیکی محل تولید، و قرار دادن مواد در یک موقعیت ارگونومیک برای کاهش کشش و فشار.

۴. انتظار

ضایعات انتظار عبارتند از: ۱) افراد در انتظار مواد یا تجهیزات و ۲) تجهیزات بیکار. زمان انتظار اغلب به دلیل ناهمواری درایستگاههای تولید ایجاد میشود و میتواند منجر به موجودی اضافی و تولید بیش از حد شود.

در دفتر، ضایعات انتظار میتواند شامل انتظار برای پاسخ دیگران بهایمیل، داشتن فایلها در انتظار بررسی، جلسات بیاثر و انتظار برای بارگذاری یک برنامه توسط رایانه باشد. در تأسیسات تولیدی، ضایعات انتظار میتواند شامل انتظار برای رسیدن مواد، انتظار برای دستورالعملهای مناسب برای شروع ساخت و داشتن تجهیزات با ظرفیت ناکافی باشد.

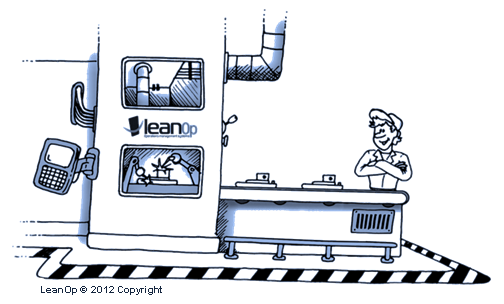

برخی از اقدامات متقابل برای انتظار عبارتند از: طراحی فرآیندهایی برای اطمینان از جریان مداوم یا جریان تک پارچه، تراز کردن حجم کار با استفاده از دستورالعملهای کاری استاندارد، و توسعه انعطافپذیری کارگران با چندین مهارت که میتوانند به سرعت در تقاضاهای کار تنظیم شوند.

۵. تولید بیش از حد

تولید بیش از حد زمانی اتفاق میافتد که محصول یا عنصری از محصول را قبل از درخواست یا مورد نیاز تولید میکند. ممکن است وسوسهانگیز باشد که تا آنجایی که ممکن است محصولی تولید کنید که زمان کارگر یا تجهیزات بیکار باشد. با این حال، به جای تولید محصولات فقط در زمانی که تحت فلسفه \”در زمان نیاز\” نیاز است، روش کار \”فقط در مورد\” منجر به انبوهی از مشکلات از جمله جلوگیری از جریان روان کار، هزینههای ذخیرهسازی بالاتر، پنهان کردن عیوب در داخل WIP ، نیاز به هزینههای سرمایهای بیشتر برای تأمین مالی فرآیند تولید و صرف زمان بیش از حد میشود. علاوه بر این، تولید بیش از حد یک محصول همچنین منجر به افزایش احتمال اینکه محصول یا مقادیر محصولات تولید شده فراتر از نیازهای مشتری باشد، میشود.

در یک محیط اداری، تولید بیش از حد میتواند شامل تهیه نسخههای اضافی، ایجاد گزارشهایی باشد که هیچکس نمیخواند، ارائه اطلاعات بیشتر از نیاز و ارائه خدمات قبل از اینکه مشتری آماده شود. تولید بیش از حد شامل تولید محصولات بیشتر از تقاضا از طریق «سیستم تولید فشاری» یا تولید محصولات در اندازههای دستهای بالاتر از نیاز است.

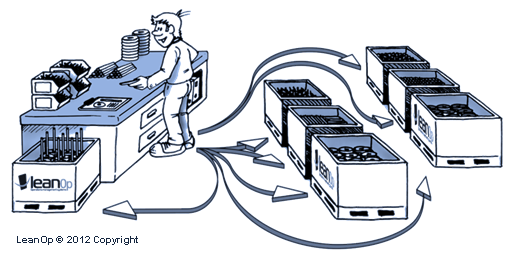

سه اقدام متقابل برای تولید بیش از حد وجود دارد. اولاً، استفاده از «Takt Time» تضمین میکند که نرخ تولید بینایستگاهها برابر است. ثانیاً، کاهش زمان راهاندازی امکان تولید دستههای کوچک را فراهم میکند. ثالثاً، با استفاده از یک سیستم کششی یا \”Kanban\” میتوان میزان WIP را کنترل کرد.

۶. پردازش بیش از حد

پردازش بیش از حد به انجام کار بیشتر، افزودن اجزای بیشتر، یا داشتن مراحل بیشتر در یک محصول یا خدمات نسبت به آنچه مورد نیاز مشتری است، اشاره دارد. در ساخت این امر میتواند شامل استفاده از تجهیزاتی با دقت بالاتر از حد لازم، استفاده از اجزای با ظرفیتهای فراتر از حد نیاز، اجرای تجزیه و تحلیل بیشتر از حد نیاز، مهندسی بیش از حد یک راهحل، تنظیم یک قطعه پس از نصب و داشتن قابلیتهای بیشتر در یک دستگاه باشد. محصول بیش از نیاز در دفتر، پردازش بیش از حد میتواند شامل ایجاد گزارشهای دقیقتر از حد نیاز، داشتن مراحل غیرضروری در فرآیند خرید، نیاز به امضای غیرضروری در یک سند، ورود دو برابری دادهها، نیاز به فرمهای بیشتر از نیاز، و داشتن یک مرحله اضافی در گردش کار باشد.

یک راه ساده برای مقابله با پردازش بیش از حد، درک نیازهای کار از دیدگاه مشتری است. همیشه قبل از شروع کار یک مشتری را در نظر داشته باشید، در حد کیفیت و انتظاری که مشتری میخواهد تولید کنید و فقط کمیتهای مورد نیاز را بسازید.

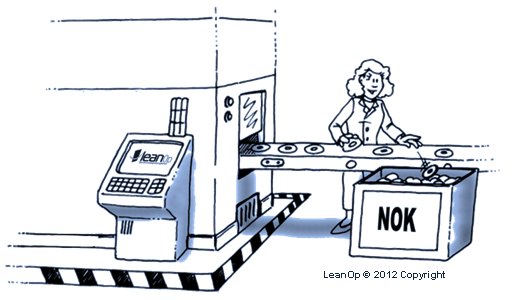

۷. نقص

عیب زمانی رخ میدهد که محصول برای استفاده مناسب نباشد. این معمولاً منجر به کار مجدد یا حذف محصول میشود. هر دو نتیجه بیهوده هستند زیرا بدون ارائه هیچ ارزشی به مشتری، هزینههای اضافی را به عملیات اضافه میکنند.

در اینجا چهار اقدام متقابل برای نقص وجود دارد. ابتدا به دنبال شایعترین نقص باشید و روی آن تمرکز کنید. ثانیاً، فرآیندی را طراحی کنید تا ناهنجاریها را شناسایی کنید و هیچکدام از اقلام معیوب را در طول فرآیند تولید از خود رد نکنید. ثالثاً فرآیند را دوباره طراحی کنید تا منجر به نقص نشود. در نهایت، از کار استاندارد استفاده کنید تا اطمینان حاصل کنید که فرآیند تولید ثابت و بدون نقص است.

۸. مهارتها

حتی اگر بخشی از سیستم تولید تویوتا (TPS) نبود، بسیاری از مردم به خوبی از ضایعات هشتم آگاه هستند – اتلاف پتانسیل انسانی. زباله هشتم نیز به عنوان هدر رفتن استعداد و نبوغ استفاده نشده انسانی توصیف میشود. این اتلاف زمانی اتفاق میافتد که سازمانها نقش مدیریت را از کارکنان جدا کنند. در برخی از سازمانها مسئولیت مدیریت برنامهریزی، سازماندهی، کنترل و نوآوری در فرآیند تولید است. نقش کارمند این است که به سادگی از دستورات پیروی کند و کار را طبق برنامهریزی انجام دهد. با درگیر نکردن دانش و تخصص کارگر خط مقدم، بهبود فرآیندها دشوار است. این به این دلیل است که افرادی که کار را انجام میدهند، کسانی هستند که بیشترین توانایی را در شناسایی مشکلات و ایجاد راه حل برای آنها دارند.

در دفتر، استعدادهای استفاده نشده میتواند شامل آموزش ناکافی، انگیزههای ضعیف، عدم درخواست بازخورد از کارکنان، و قرار دادن کارکنان در موقعیتهایی کمتر از مهارتها و صلاحیتهای آنها باشد. در تولید، این ضایعات زمانی دیده میشود که کارکنان آموزشهای ضعیفی دیدهاند، کارمندان نمیدانند چگونه تجهیزات را به طور مؤثر کار کنند، زمانی که به کارکنان ابزار اشتباهی برای کار داده میشود، و زمانی که کارکنان برای ارائهایدههایی برای بهبود کار به چالش نمیروند.

شناسایی و حذف ۸ ضایعات

اولین قدم برای کاهش زباله، شناخت وجود آنها و داشتن فرآیندی مؤثر برای شناسایی آنهاست. نگاشت جریان ارزش (VSM) یک روش مدیریت ناب برای تجزیه و تحلیل وضعیت فعلی و طراحی وضعیت آینده است. جریان اطلاعات و مطالب را در زمان وقوع نشان میدهد. VSM ابزاری مؤثر برای ترسیم فرآیندهای درگیر، نمایش رابطه بین فرآیندهای تولید به صورت بصری و برای تفکیک فعالیتهای ارزش افزوده و غیر ارزش افزوده است.

برای شناسایی ضایعات، از VSM استفاده کنید و با در نظر گرفتن مشتری نهایی شروع کنید. از مشتری نهایی تا شروع فرآیندهای تولید به طور معکوس کار کنید. نمونههایی از ۸ ضایعات موجود در فرآیندها را مستند کنید و برنامهای برای حذف یا کاهش آنها تهیه کنید. به چالش کشیدن تیم خود برای یافتن ضایعات بیشتر و بهبود مستمر فرآیندهای خود ادامه دهید. با کارگران خط مقدم درگیر شوید وایدههای آنها را برای بهبود استخراج کنید. همانطور که تیم شما شروع به کاهش کارایی میکند، اعتماد بیشتری به تواناییهای حل مسأله خود پیدا میکند و به مرور زمان کاهش ضایعات به بخشی از روال روزانه آنها تبدیل میشود.

از روش ناب استفاده کنید تا به همه افراد شرکت اجازه دهید در شناسایی پیشرفتهای جدید و کاهش ضایعات شرکت کنند.

منابع:

مودا، مورا و موری چیست؟

/0 دیدگاه/در مقالات /توسط فردوس محرابسیستم تولید تویوتا، و بعداً مفهوم ناب، حول حذف سه نوع انحراف که تخصیص ناکارآمد منابع را نشان میدهد، توسعه یافت. این سه نوع عبارتند از مودا (無駄، زباله)، مورا (斑، ناهمواری)، و موری (無理، سربار).

مودا (無駄)

مودا به معنای اسراف و بیهودگی است که با ارزش افزوده منافات دارد. کار با ارزش افزوده فرآیندی است که به محصول یا خدماتی که مشتری مایل است برای آن هزینه بپردازد، ارزش میافزاید. دو نوع مودا وجود دارد، نوع ۱ و نوع ۲. مودا نوع ۱ شامل فعالیتهای بدون ارزش افزوده در فرآیندهایی است که برای مشتری نهایی ضروری است. برای مثال، بازرسی و تست ایمنی به طور مستقیم به محصول نهایی ارزش افزوده نمیدهد. با این حال، آنها فعالیتهای ضروری برای تضمین یک محصول ایمن برای مشتریان هستند. مودا نوع ۲ شامل فعالیتهای بدون ارزش افزوده در فرآیندها میشود، اما این فعالیتها برای مشتری غیر ضروری هستند. در نتیجه باید مودا نوع ۲ حذف شود.

هفت دسته از زبالهها تحت عنوان Muda Type ۲ وجود دارد که از مخفف TIMWOOD پیروی میکنند. هفت ضایعات عبارتند از (۱) Transport حمل و نقل یعنی جابجایی اضافی محصول، (۲) Inventory موجودی یعنی موجودی کالا و مواد خام، (۳) Motion حرکت یعنی جابجایی اضافی ماشین یا افراد، (۴) Waiting انتظار، (۵) Overproduction تولید بیش از حد، (۶) Over-processing پردازش بیش از حد، و (۷) Defects نقص.

مورا (斑)

مورا به معنای ناهمواری، عدم یکنواختی و بینظمی است. مورا دلیل وجود هر یک از هفت ضایعات است. به عبارت دیگر، مورا حرکت میکند و به مودا منتهی میشود. به عنوان مثال، در یک خط تولید، محصولات باید از چندینایستگاه کاری در طول فرآیند مونتاژ عبور کنند. زمانی که ظرفیت یکایستگاه ازایستگاههای دیگر بیشتر باشد، شاهد انباشت زباله به شکل تولید بیش از حد، انتظار و غیره خواهید بود. هدف یک سیستم تولید ناب این است که حجم کار را تراز کند تا ناهمواری یا انباشت زباله وجود نداشته باشد.

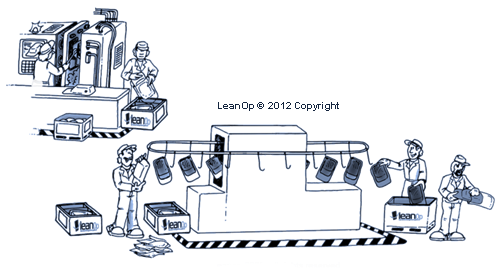

از طریق سیستمهای «Kanban» Just-In-Time و سایر استراتژیهای مبتنی بر کشش که تولید بیش از حد و موجودی اضافی را محدود میکند، میتوان از Mura اجتناب کرد. مفهوم کلیدی یک سیستم Just-In-Time ارائه و تولید قطعه مناسب، به مقدار مناسب و در زمان مناسب است.

موری (無理)

موری به معنای سنگینی بیش از حد، غیرممکن یا غیرمنطقی است. موری میتواند ناشی از مورا باشد و در برخی موارد به دلیل حذف بیش از حد مودا (ضایعات) از فرآیند ایجاد شود. موری همچنین زمانی وجود دارد که ماشینها یا اپراتورها برای بیش از ۱۰۰٪ توانایی برای تکمیل یک کار یا به روشی ناپایدار استفاده شوند. موری در یک دوره زمانی میتواند منجر به غیبت کارکنان، بیماری و خرابی ماشینها شود. استاندارد کردن کار میتواند با طراحی فرآیندهای کاری به گونهای که حجم کار را به طور یکنواخت توزیع کند و هیچ کارمند یا تجهیزات خاصی را سنگین نکند، به جلوگیری از موری کمک کند.

رابطه مودا، مورا و موری

مودا، مورا و موری به هم مرتبط هستند. حذف یکی از آنها بر دو مورد دیگر تأثیر میگذارد. به عنوان مثال، شرکتی که نیاز دارد ۶ تن مواد را به مشتری منتقل کند، چندین گزینه دارد (مؤسسه Lean Enterprise، ۲۰۱۶).

اولین گزینه این است که یک کامیون را با تمام ۶ تن بارگیری کنید و یک سفر را انجام دهید. اما در این مثال، به دلیل بار زیاد کامیون، موری در نظر گرفته میشود. این بار اضافی میتواند منجر به خرابی شود.

گزینه دوم این است که حمل و نقل را به دو سفر تقسیم کنید. یکی با دو تن و دیگری با چهار تن. این امر مورا در نظر گرفته میشود زیرا ناهمواری رسیدن مواد به مشتری میتواند منجر به مشکلاتی در حوضه گیرنده شود. در سفر اول، ممکن است تحویل برای تولید لازم در محل بسیار کم باشد. در سفر دوم، مقدار مواد تحویلی ممکن است برای ذخیرهسازی در محل و جابجایی مواد بسیار زیاد باشد. این منجر به موری میشود زیرا یکی از کامیونها دارای بار اضافی است و گیرنده نیز برای آن تحویل بار اضافی دارد. علاوه بر این، Muda را میتوان از حجم کار ناهموار دید. این میتواند باعث شود کارمندانی که مواد را دریافت میکنند منتظر بمانند.

گزینه سوم، بارگیری دو تن در هر کامیون و انجام سه سفر است. اگرچه این گزینه مورا و موری ندارد، اما دارای مودا است زیرا کامیون در هر سفر به طور کامل بارگیری نمیشود. هر کامیون میتواند تا ۳ تن مواد را حمل کند و این گزینه یک سفر غیر ضروری را انجام میدهد.

گزینه چهارم تحویل مواد با دو کامیون هر کدام ۳ تن است. در این مثال، این سطح بهینهای است که Muda، Mura و Muri را به حداقل میرساند. مودا وجود ندارد زیرا کامیونها با حداکثر ظرفیت خود بارها را حمل میکنند. با این استراتژی هیچ ظرفیت اضافی و سفرهای غیر ضروری وجود ندارد. Mura وجود ندارد زیرا حجم کار بین دو تحویل یکنواخت است. در نتیجه هیچ ناهمواری وجود ندارد. و در نهایت موری در این گزینه غایب است زیرا هم کامیون و هم اپراتورها بیش از ظرفیت خود کار نمیکنند.

در کاربردهای دنیای واقعی Lean، یافتن یک راه حل بهینه همیشه آسان یا ممکن نیست. کاهش مودا میتواند منجر به موری شود. وجود مورا را میتوان به عنوان ضایعات در مودا دید. و در نهایت موری میتواند منجر به خرابی در سیستم شود که منجر به مقدار زیادی مودا و مورا شود. از آنجایی که مشکلات دنیای واقعی پویا هستند و نیازهای مشتریان همیشه در حال تغییر هستند، فرآیندهای کاری ما نیز باید تغییر کند. همانطور که فرآیندهای خود را طراحی میکنیم و کار خود را استاندارد میکنیم، باید از دریچه این سه مفهوم به سیستم حاصل نگاه کنیم. تنها با در نظر گرفتن تأثیرات مودا، مورا و موری و بهینهسازی استراتژی تولید خود میتوانیم یک سیستم ناب کارآمد ایجاد کنیم.

منابع:

https://theleanway.net/muda-mura-muri

https://www.lean.org/lexicon-terms/muda-mura-muri

پنج اصل ناب

/0 دیدگاه/در مقالات /توسط فردوس محراب

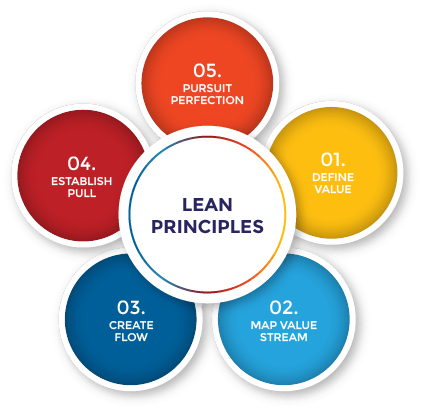

ناب از شیوههای تولید زاده شد، و اخیرا دنیای کار و مدیریت دانش را متحول کرده است. این روش تمرین بهبود مستمر را تشویق میکند و بر ایده اساسی احترام به مردم استوار است. ووماک و جونز پنج اصل تولید ناب را در کتاب خود \”ماشینی که جهان را تغییر داد\” تعریف کردند. این پنج اصل دستور العملی برای بهبود کارایی محل کار در نظر گرفته میشوند و شامل: ۱) تعریف ارزش، ۲) ترسیم جریان ارزش، ۳) ایجاد جریان، ۴) استفاده از یک سیستم کششی و ۵) پیگیری کمال می باشد. در ادامه یک نمای کلی از هر اصل را ارائه میدهیم.

پنج اصل ناب توضیح داده شده:

۱. ارزش را تعریف کنید

برای درک بهتر اصل اول تعریف ارزش مشتری، مهم است که بدانیم ارزش چیست. ارزش چیزی است که مشتری حاضر است برای آن هزینه بپردازد. کشف نیازهای واقعی یا پنهان مشتری بسیار مهم است. گاهی اوقات مشتریان ممکن است ندانند چه میخواهند یا قادر به بیان آن نباشند. این امر به ویژه در مورد محصولات یا فناوریهای جدید رایج است. تکنیکهای زیادی مانند مصاحبه، نظرسنجی، اطلاعات جمعیت شناختی و تجزیه و تحلیل وب وجود دارد که میتواند به شما در رمزگشایی و کشف آنچه که مشتریان ارزشمند میدانند کمک کند. با استفاده از این تکنیکهای کمی و کیفی، میتوانید آنچه را که مشتریان میخواهند، نحوه ارائه محصول یا خدمات و قیمتی که میخواهند کشف کنید.

۲. نقشه جریان ارزش

دومین اصل ناب، شناسایی و ترسیم جریان ارزش است. در این مرحله، هدف استفاده از ارزش مشتری به عنوان نقطه مرجع و شناسایی تمام فعالیتهایی است که به این ارزشها کمک میکنند. فعالیتهایی که برای مشتری نهایی ارزش اضافه نمیکنند، ضایعات محسوب میشوند. ضایعات را میتوان به دو دسته تقسیم کرد: بیارزش افزوده اما ضروری، بیارزش و غیر ضروری. دومی ضایعات خالص است و باید حذف شود در حالی که اولی باید تا حد امکان کاهش یابد. با کاهش و حذف فرآیندها یا مراحل غیر ضروری، میتوانید اطمینان حاصل کنید که مشتریان دقیقاً به آنچه میخواهند میرسند و در عین حال هزینه تولید آن محصول یا خدمات را کاهش میدهند.

۳. Flow را ایجاد کنید

پس از حذف ضایعات از جریان ارزش، اقدامات زیر برای اطمینان از اینکه جریان مراحل باقیمانده بدون وقفه یا تأخیر به آرامی اجرا میشود، صورت میگیرد. برخی از استراتژیها برای حصول اطمینان از اینکه فعالیتهای ارزشافزوده به آرامی جریان دارند عبارتند از: شکستن مراحل، پیکربندی مجدد مراحل تولید، تراز کردن حجم کار، ایجاد دپارتمانهای متقابل، و آموزش کارکنان برای چند مهارت و سازگاری.

۴. کشش را ایجاد کنید

موجودی یکی از بزرگترین ضایعات در هر سیستم تولیدی در نظر گرفته میشود. هدف یک سیستم مبتنی بر کشش محدود کردن موجودی و اقلام کار در فرآیند (WIP) است و در عین حال اطمینان حاصل میکند که مواد و اطلاعات لازم برای جریان روان کار در دسترس هستند. به عبارت دیگر، یک سیستم مبتنی بر کشش امکان تحویل و تولید بهموقع را میدهد، جایی که محصولات در زمان مورد نیاز و فقط در مقادیر مورد نیاز ایجاد میشوند. سیستمهای مبتنی بر کشش همیشه بر اساس نیازهای مشتریان نهایی ایجاد میشوند. با پیروی از جریان ارزش و کار معکوس از طریق سیستم تولید، میتوانید اطمینان حاصل کنید که محصولات تولید شده قادر خواهند بود نیازهای مشتریان را برآورده کنند.

۵. به دنبال کمال باشید

با دستیابی به چهار مرحله اول از اتلاف جلوگیری میشود: ۱) شناسایی ارزش، ۲) نقشهبرداری جریان ارزش، ۳) ایجاد جریان، و ۴) اتخاذ یک سیستم کششی. با این حال، گام پنجم برای کمال جویی از همه آنها مهمتر است. تفکر ناب و بهبود مستمر فرآیند را به بخشی از فرهنگ سازمانی تبدیل میکند. هر کارمند باید در عین ارائه محصولات بر اساس نیاز مشتری، به سمت کمال تلاش کند. شرکت باید یک سازمان یادگیرنده باشد و همیشه راههایی برای بهتر شدن پیدا کند.

بکارگیری اصول

پنج اصل ناب چارچوبی را برای ایجاد یک سازمان کارآمد و اثربخش فراهم میکند. ناب به مدیران اجازه میدهد تا ناکارآمدیهای سازمان خود را کشف کنند و ارزش بهتری را به مشتریان ارائه دهند. این اصول باعث ایجاد جریان بهتر در فرآیندهای کاری و توسعه فرهنگ بهبود مستمر میشود. با تمرین هر ۵ اصل، یک سازمان میتواند رقابتی باقی بماند، ارزش ارائه شده به مشتریان را افزایش دهد، هزینه انجام کسب و کار را کاهش دهد و سودآوری آنها را افزایش دهد.

منابع:

https://theleanway.net/The-Five-Principles-of-Lean

https://kissflow.com/project/agile/5-principles-of-lean/

https://www.asme.org/topics-resources/content/5-lean-principles-every-should-know

تماس با ما

دفتر مرکزی: تهران، خیابان سهروردی شمالی، خيابان خرمشهر، خيابان شهيد عربعلی (نوبخت)، کوچه هفتم، پلاک ۷

دفتر اصفهان: خیابان 22 بهمن، ساختمان غدیر واحد 209

تلفن های تماس: 2480-3393-031

واحد پشتیبانی: 4584-177-0937

واحد فروش: 3887-310-0910

واحد تحلیل فرایند: 2479-3393-031