ناب چیست؟

ناب به مفهوم تولید/عملیات کارآمد است که از سیستم تولید تویوتا در اواسط قرن بیستم رشد کرد. این بر اساس فلسفه تعریف ارزش از دیدگاه مشتری، و بهبود مستمر روش ارائه ارزش، با حذف هر گونه استفاده از منابعی است که اتلاف میکند یا به ارزش هدف کمک نمیکند. ناب بر حفظ ارزش با کار کمتر متمرکز است. با هدف نهایی ارائه ارزش کامل به مشتری از طریق فرآیند خلق ارزش عالی که اتلاف آن صفر است. این کار با توانمندسازی هر کارگر فردی برای دستیابی به پتانسیل کامل خود و در نتیجه انجام بیشترین سهم ممکن انجام میشود.

هدف توانمندسازی مبتنی بر ایده، احترام به مردم است. احترام به مردم فراتر از مشتری نهایی است و میتواند شامل کارگران، تأمینکنندگان و جامعه شود. برای مشتری نهایی، Lean در تلاش است تا ارزش تحویل را به حداکثر برساند و در عین حال ضایعات را در این فرآیند به حداقل برساند. هدف Lean به حداکثر رساندن پتانسیل انسانی با توانمندسازی کارگران برای بهبود مستمر کارشان است. رهبران ناب این هدف را از طریق آموزش حل مسأله تسهیل میکنند. آنها به کارگران کمک میکنند تا از نظر حرفهای و شخصی رشد کنند و به آنها اجازه میدهند به کار خود افتخار کنند.

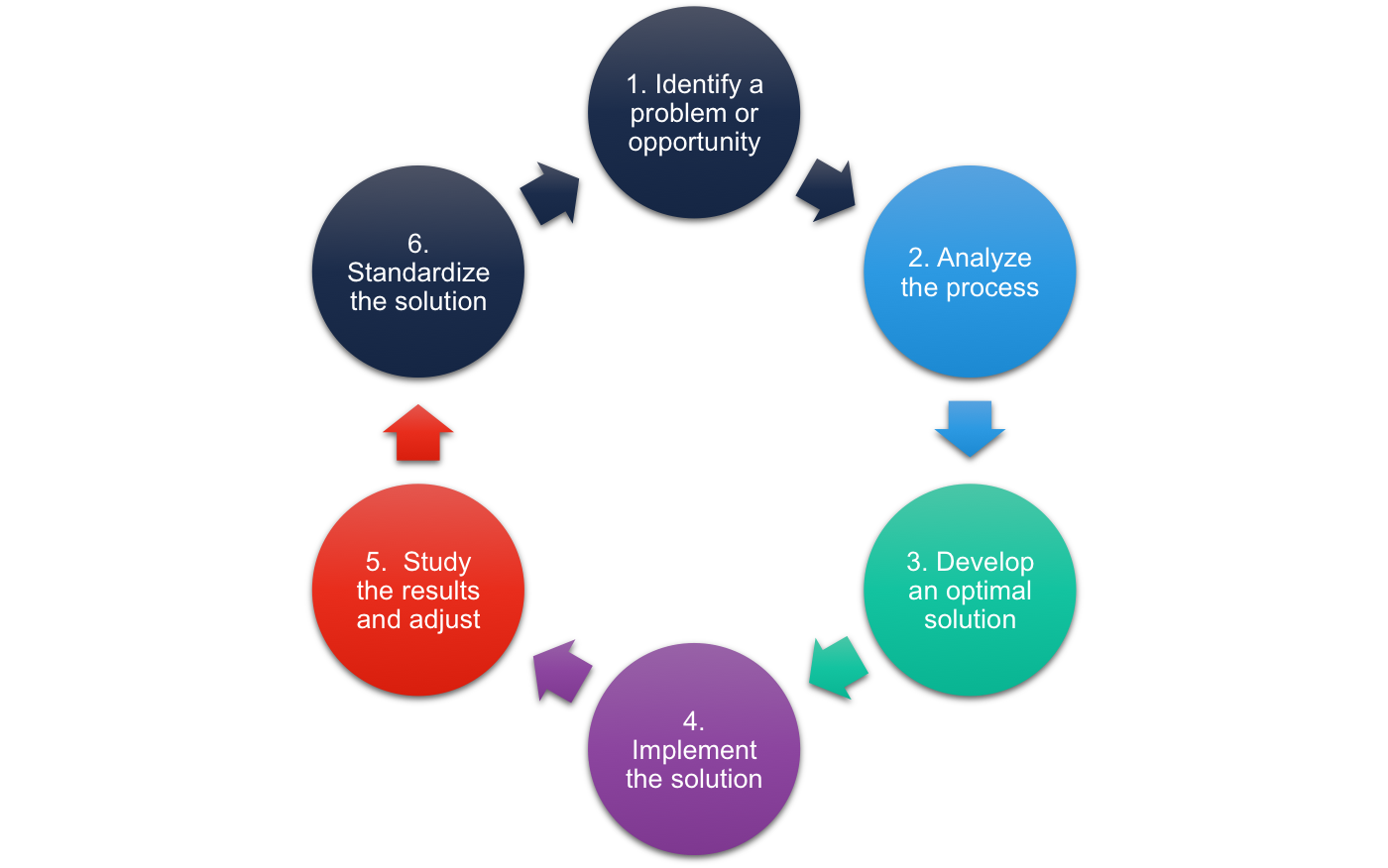

در قلب فلسفه ناب، مفهوم \”کایزن\” یا بهبود مستمر است. هدف از بهبود مستمر حذف تمام ضایعات در فرآیند تحویل ارزش است. برای انجام این کار، رهبران ناب باید به جایی بروند که ارزش ایجاد میشود – که معمولاً به عنوان gemba شناخته میشود. در gemba، آنها اغلب وقت خود را صرف مربیگری و توسعه افراد خود میکنند. آنها کارگران را تشویق میکنند تا به طور فعال مشکلات را شناسایی کرده و به دنبال فرصتهایی برای بهبود باشند.

تاریخچه ناب

برای درک تاریخچه Lean، باید به شروع تولید مدرن برگردیم. هنری فورد اولین کسی بود که واقعاً یک سیستم تولیدی به نام «تولید انبوه» را ادغام کرد که مقادیر زیادی از محصولات استاندارد را تولید میکرد. فورد چیزی را ایجاد کرد که او آن را تولید جریانی نامید که شامل حرکت مداوم عناصر در فرآیند تولید است. فورد از تولید انبوه برای ساخت و مونتاژ اجزای وسایل نقلیه خود در عرض چند دقیقه به جای چند ساعت یا چند روز استفاده کرد. برخلاف تولید صنایع دستی، سیستم تولید انبوه اجزای کاملاً متناسبی را ارائه میدهد که قابل تعویض هستند. این فرآیند بسیار موفقیتآمیز بود و به شرکت فورد اجازه داد تا بیش از ۱۵ میلیون خودرو مدل T بین سالهای ۱۹۰۸ و ۱۹۲۷ تولید کند. در طول جنگ جهانی دوم، ارتش ایالات متحده سیستم تولید انبوه فورد را به کار گرفت.

در سال ۱۹۲۶، ساکیچی تویودا شرکت بافندگی خودکار تویودا را تأسیس کرد. چندین سال بعد، زمانی که این شرکت شروع به تولید خودرو کرد، نام خود را به تویوتا تغییر داد. در سال ۱۹۵۰، ایجی تویودا، برادرزاده ساکیچی، در یک بازدید سه ماهه از کارخانه روژ فورد در دیربورن، میشیگان شرکت کرد. در آن زمان، تأسیسات دیربورن، پیچیدهترین و بزرگترین مرکز تولیدی فورد بود. حدود ۸۰۰۰ خودرو در روز تولید میکرد در حالی که تویوتا تنها ۲۵۰۰ خودرو در سال تولید میکرد.

پس از مطالعه سیستم تولید فورد، ایجی تویودا متوجه شد که سیستم تولید انبوه استفاده شده توسط فورد نمیتواند توسط تویوتا استفاده شود. بازار ژاپن برای تولید انبوه بسیار کوچک و متنوع بود. نیازهای مشتری از خودروهای جمع و جور تا لوکسترین وسایل نقلیه متغیر بود. سیستم تولید انبوه فورد به جای صدای مشتری بر میزان تولید متمرکز بود. تویوتا با Taiichi Ohno همکاری کرد تا وسیلهای جدید تولید کند. آنها به این نتیجه رسیدند که از طریق ماشینهایی با اندازه مناسب برای حجم واقعی مورد نیاز و معرفی ماشینهای خود نظارتی، میتوانند محصولات را سریعتر، قیمت پایینتر، کیفیت بالاتر و مهمتر از همه تنوع بالاتر تولید کنند! Ohno با چالش تجارت بین بهره وری و کیفیت روبرو شد. آزمایشات او منجر به توسعه چندین ایده جدید شد که به \”سیستم تولید تویوتا\” معروف شد.

سیستم تولید تویوتا

سیستم تولید تویوتا (TPS) بر اساس دو مفهوم ایجاد شده است: اولین مفهوم \”Jidoka\” نامیده میشود (می توان آن را به راحتی به عنوان \”اتوماسیون با لمس انسان\” ترجمه کرد) به این معنی که هنگام بروز مشکل، تجهیزات بلافاصله متوقف میشود و از نقص جلوگیری میکند. محصولات حاصل از تولید دوم مفهوم «در زمان» است که در آن هر فرآیند تنها آنچه را که فرآیند بعدی در یک جریان پیوسته مورد نیاز است، تولید میکند.

با Jidoka، تجهیزات در صورت بروز مشکل متوقف میشوند. این به یک کارگر اجازه میدهد تا بسیاری از ماشینها را به صورت بصری نظارت کرده و به طور مؤثر کنترل کند. با به وجود آمدن مشکلات، کارگران باید فوراً آنها را حل کنند در غیر این صورت کل خط تولید متوقف میشود. این مسأله مشکلات را به سطح میآورد و شناسایی و حل مشکلات را در ریشههای آنها ترویج میکند.

ایده پشت \”Just-in-Time\” ساده است – فقط \”آنچه را که لازم است، زمانی که لازم است و به مقدار مورد نیاز\” بسازید. تویوتا با استفاده از Just-in-Time قادر است محصولات با کیفیت بالا را به طور کارآمد از طریق حذف ضایعات تولید کند. بر اساس فلسفههای اساسی Jidoka و Just-in-Time، TPS میتواند به طور مؤثر و سریع محصولاتی با کیفیت تولید کند که به طور کامل نیازهای مشتری را برآورده کند.

اصول ناب

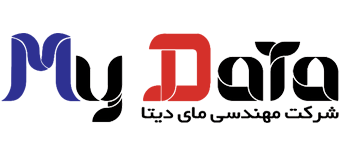

اصول ناب اولین بار در کتاب ماشینی که جهان را تغییر داد (۱۹۹۱) توسط جیمز پی ووماک، دانیل تی جونز و دانیل روس معرفی شد. نویسندگان چندین سیستم تولیدی را مطالعه کردند و کتاب را بر اساس مشاهدات خود در تویوتا نوشتند. مؤسسه Lean Enterprise این اصول را در موارد زیر خلاصه کرد:

۱. ارزش را از دیدگاه مشتری نهایی بر اساس خانواده محصول مشخص کنید.

۲. تمام مراحل در جریان ارزش را برای هر خانواده محصول شناسایی کنید، تا حد امکان آن مراحلی را که ارزش ایجاد نمیکنند حذف کنید.

۳. کاری کنید که مراحل ارزش آفرینی به ترتیب دقیق انجام شوند تا محصول به آرامی به سمت مشتری جریان یابد.

۴. با معرفی جریان، به مشتریان اجازه دهید ارزش خود را از فعالیت بالادستی بعدی استخراج کنند.

۵. همانطور که ارزش مشخص میشود، جریانهای ارزش شناسایی میشوند، مراحل هدر رفته حذف میشوند و جریان و کشش معرفی میشوند، روند را دوباره آغاز میکنیم و آن را تا رسیدن به حالت کمال ادامه میدهیم که در آن ارزش کامل بدون اتلاف ایجاد میشود.

ووماک و جونز توصیه میکنند که مدیرانی که دست به تحولات ناب میزنند به سه چیز فکر کنند:

هدف: شرکت برای رسیدن به هدف خود، چه مشکلات مشتری را حل خواهد کرد؟

فرآیند: سازمان چگونه هر جریان ارزش اصلی را ارزیابی میکند تا مطمئن شود هر مرحله با ارزش، توانا، در دسترس، کافی، انعطافپذیر است و اینکه همه مراحل با جریان کشش و تراز کردن به هم مرتبط هستند؟

افراد: چگونه سازمان میتواند اطمینان حاصل کند که هر فرآیند مهمی مسئول ارزیابی مستمر آن جریان ارزش از نظر هدف تجاری و فرآیند ناب است؟ چگونه هر کسی که جریان ارزش را لمس میکند میتواند به طور فعال در اجرای صحیح آن و بهبود مستمر آن مشارکت داشته باشد؟

هنگام توسعه یک سازمان ناب، هماهنگ کردن هدف، فرآیند و افراد مهم است. در یک سازمان ناب، مشکلات بهعنوان فرصتهایی برای یادگیری معنادار در نظر گرفته میشوند تا خطاهایی که به زیر فرش کشیده میشوند. مدیران به عنوان مربی عمل میکنند و به دیگران کمک میکنند تا با شناسایی مشکلات راحت شوند و بهبود مستمر را به صورت روزانه تمرین کنند. رهبران ناب همچنین محیطی را ایجاد میکنند که برای یادگیری جذاب و مساعد است. آنها عملی هستند و با تیم خود در کارخانه کار میکنند تا مشکلات را به درستی درک کنند.

ناب قبلاً به عنوان مجموعهای از ابزارها و تکنیکها دیده میشد، اما اکنون به طور گستردهای به عنوان یک فلسفه اساسی تجارت شناخته میشود. به گفته دیکمن: نمی توان به مجموعهای از قوانین یا ابزارها تقلیل داد. باید به عنوان یک سیستم تفکر و رفتار که در سرتاسر دارای جریان ارزش مشترک است، برخورد کرد. تفکر ناب دیگر محدود به صنعت تولید نیست. این اصلاح شده و در چندین صنعت دیگر مانند صنعت ساخت و ساز، مراقبتهای بهداشتی، نرمافزار و بسیاری دیگر اعمال شده است. نشان داده شده است که سازمانهایی که به طور مداوم ناب را تمرین میکنند، نوآورتر و رقابتیتر هستند، که به نوبه خود به آنها اجازه میدهد تا سودآورتر و پایدارتر باشند.

منابع:

https://theleanway.net/what-is-lean

https://www.wrike.com/project-management-guide/faq/what-is-lean-project-management/